Система 5с на производстве что это такое

Содержание:

Введение

На российских предприятиях и производствах все чаще начинает внедряться японская философия управления с последующим внедрением различных технологий, основная суть которых направлена создания «бережливого производства» — концепции менеджмента, основанная на стремлении к устранению различных видов потерь. Одним из видов данных технологий является система 5S. Более подробно о самом принципе данной системы можно ознакомиться в статье WikiPro (см. статью «Система 5S»). В данной статье будут раскрыты сложности при начальном внедрении системы и преимущества использования 5S в Компании.

«2С» – соблюдение порядка

Соблюдение порядка предполагает определение и обозначение места для всех нужных предметов на рабочем месте. Ключ к минимизации потерь ценного производительного времени, заключается в принципе «место для всего, и все на своем месте».

Что нужно сделать:

- Определить «дом» для нужных предметов;

- Спланировать оптимальное месторасположение для предметов крупной оснастки в выбранной зоне;

- Физически изменить конфигурацию зоны, чтобы она соответствовала запланированному расположению. Проанализируйте новое расположение, при необходимости внесите нужные изменения;

Инструменты хранятся под рукой в том порядке, в котором они используются.

Трудности перевода: причина № 2

Поскольку 5S – японский метод, частично проблема заключается в неточности перевода. Причем двойного, потому что сама концепция Lean Production пришла из США. Американские термины не являются точными аналогами японских, а русские – аутентичным переводом американских. Это заметно уже в названии третьего этапа 5S – сэисо – shine (англ. «сияние») – «содержи в чистоте». Однако в полной мере проявляется в названии пятого этапа: сицукэ – sustain – «совершенствование». В неточности перевода можно убедиться, заглянув в любой англо-русский словарь, где sustain – «поддержание» или «подтверждение». Создатели русского перевода хотели учесть определенные смысловые оттенки и решили, что «совершенствование» будет сильнее побуждать к действиям. Как результат – русский 5S не совсем такой, как американский 5S и японский.

Интересно, что ни японские, ни российские эксперты не дают точных пояснений, что должно происходить на пятом этапе кроме проведения регулярных проверок рабочего пространства на соответствие установленным стандартам. Есть общее представление, что на пятом этапе нужно заниматься совершенствованием стандартов, созданных на четвертом этапе, но нет ни правил, ни процедур, позволяющих это делать на регулярной основе.

Примеры из жизни производства «До»

Цех со станками ЧПУ. В цеху работают 3 смены, 6 бригад – операторы станков с ПУ (пультом управления). Ежедневно вытачивают детали для машиностроения, используют в своей работе инструменты для измерения. Пересменок не на рабочем месте, встречаются в раздевалке.

Ситуация «До» внедрения

Пример 1

Начало смены начиналось с поиска нужного инструмента, иногда, утро начиналось совсем не с песни :).

Инструменты хранились в ящике того рабочего, кто последний использовал. Попользовался штангенциркулем и бросил в ящик, закрыл на ключ. А завтра ушел на больничный. Станки полдня простаивают, потому что никто не знает, где инструмент.

Пример 2

На том же производстве, но уже на рабочем месте в бухгалтерии. Вышестоящая организация запросила срочно сверку по деталям, отгруженным полгода назад. Мария Ивановна, ответственная за этот участок, проходила медкомиссию в этот день.

Отчет нужен срочно, с выборкой данных по браку и калибровке. Коллеги попытались помочь, потратили много времени, но найти в компьютере нужный документ не смогли. С бумажным вариантом дела обстояли еще сложнее, отчет нужно было «поискать» в стопке в шкафу.

Пример 3

На склад, на этом же производстве, обратился оператор станка за прибором, нутромер вышел из строя. Кладовщик искал нужный инструмент 40 минут, потому что сменщик «куда-то задевал».

Если посчитать все временные потери в примерах, и перевести в цифры – минуты – в часы – а потом в зарплату. За год получится внушительная сумма.

Даже если каждый работник простаивает (ожидает, ищет, ходит) по 20 минут в день, 247 рабочих дней 4940 минут – 82 часа в год по !одному! сотруднику. Сколько человек работает на производстве?!

В примерах описаны ситуации в разных подразделениях не случайно. Система 5С должна охватывать всю структуру. Везде, во всех отделах, цехах, начиная от руководителя и секретаря, соблюдайте единые стандарты работы.

Соблюдение порядка

Если просто разобрать предметы, толку не будет. Нужно эти предметы (инструменты, документы) разложить в таком порядке, чтобы используемое постоянно и часто очутилось на виду или так, чтобы его можно было быстро взять и легко положить назад. То, что используется редко, можно отправить куда-нибудь в ящик, но к нему нужно прикрепить бирку «канбан», с тем, чтобы через время можно было легко и безошибочно его найти. Как видим, система «5С» на рабочем месте начинается с самых простых шагов, но на деле она оказывается очень эффективной. А кроме того, она повышает настроение и желание трудиться.

Этот третий шаг является для многих самым логичным. Соблюдать чистоту нас учат с детства. На производстве она тоже необходима, причем, чистыми должны быть не только столы офисных работников или шкафы в учреждениях общепита, но и станки, подсобные помещения уборщиц. В Японии сотрудники бережно относятся к своим рабочим местам, трижды в день их убирают — с утра перед работой, в и вечером, по окончании трудового дня. Кроме того, у них на предприятиях введена специальная маркировка участков, позволяющих соблюдать на производстве порядок, то есть разными цветами отмечены участки готовой продукции, складирования определенных деталей и так далее.

СОВЕРШЕНСТВОВАНИЕ. СОХРАНЕНИЕ ДОСТИГНУТОГО, КОНТРОЛЬ

ЦЕЛЬ

Поддержание выполнения установленных процедур первых четырех этапов – 4С, чтобы предотвратить откат результата назад.

ЗАДАЧА

Обеспечить условия для возникновения желания совершенствовать результаты. Обеспечить условия, при которых поддержание порядка и дисциплины сулят бОльше выгоды, нежели их отсутствие.

МЕТОДЫ

- Самооценка, оценка руководителем, регулярное проведение аудитов, в том числе и на предмет соответствия системе 5S. Данный пункт может на постоянной основе быть подконтрольный не только представителями нашей компании, но и со стороны заказчика;

- Оформление информационной доски плакатами с описанием этапов внедрения системы, лозунгов, требований, мотивационными картинками «до» и «после»;

- Рассылки с информированием о ходе внедрения и результатами;

- Обмен опытом между объектами;

Мотивація. Проведення конкурсів, регулярне визначення кращих, застосування різних способів мотивації (Дипломи, грошові винагороди і т.і.).

Стоит отметить, что большинство из перечисленных выше мероприятий и стандартов, в рамках всех рабочих процессов наша компания давно и успешно использует. Остальные постулаты, внедряемые на данный момент, призваны для того, чтобы систематизировать процессы, синхронизировать все внутренние бизнес процессы и требования заказчика, и, в конечном итоге, свести в единый комплекс стандартов, правил и требований, четкое следование которым на всех этапах будет гарантировать эффективное использование рабочего времени нашими сотрудниками на обслуживаемых нами объектах.

Намного проще применить 5S при стабильной загрузке и однообразных операциях, чем в хаотичном потоке разнородных задач

Как следствие, данную деятельность относят к непрерывному совершенствованию (кайдзэн) и реализуют через подачу предложений. Однако это исключает фактор регулярности, поскольку идеи улучшений появляются в случайном порядке. А ведь именно 5S позволяет систематически оценивать и переосмысливать созданные стандарты, анализировать причины отклонений. Сколько раз и почему рабочие переставали поддерживать порядок? Может, поменялся режим работы, ассортимент, неудобно расположили инструмент, просто лень убираться? К сожалению, специалисты, отвечающие за 5S, крайне редко задают себе эти вопросы.

Типичные ошибки внедрения «5С»

Каждый системный этап при чрезмерно формальном или, наоборот, небрежном отношении может вместо положительного оптимизирующего эффекта давать отрицательный. Среди наиболее распространённых практических ошибок называют следующие:

- При организации места часто забывают, что наводить порядок нужно предусмотрительно, то есть, с учётом тех инструментов или запчастей, которые в текущий момент времени могут отсутствовать, но предполагаются как необходимые, задействованные в постоянном процессе.

- В перечне необходимого (при разделении обязательного и необязательного) часто возникает третья группа – желательное. Это те вещи (инструменты, документы, материалы), которые, возможно, понадобятся «скоро», потому что когда-то они нужны были в неких предыдущих процессах. В эту ж группу попадают предметы, эмоционально стимулирующие работников: фотографии семьи, антистрессовые тренажёры, распечатанный сборник «мотиваторов» и т.д. Часто именно третья группа захламляет рабочее место, так что присутствие её элементов нужно сводить до рационального минимума.

- После перемещения «ненужных» вещей в «отстойник» он начинает переполняться, становясь иллюстрацией тезиса «Пусть пока здесь полежит». В итоге возникает новая проблема. Чтобы этого не происходило, время хранения вещей в отстойнике тоже ограничивается (например, 1 месяцем).

- Формальное очищение рабочего места от всего лишнего иногда приводит к тому, что, вместо ожидаемого порядка, создаётся нефункциональная пустота, которая получила неофициальное название «мёртвого» рабочего места. Кроме функциональных неудобств, подобные «перегибы на местах» сопряжены ещё и с возникновением конфликтных отношений между исполнителем, который должен работать на своём рабочем месте, и контролёром, который проверяет соответствие системе 5s.

- То, что ненужно на одном рабочем месте, может понадобиться на другом. Наводя порядок у себя, следует это учитывать и не просто избавляться от лишнего, а перемещать это «лишнее» в случае необходимости туда, где без него обойтись не могут.

- Закрепление за рабочим и собственного рабочего места, и ответственности за соблюдение порядка на нём избавляет от перекладывания вины за беспорядок на уборщиц. Уборщицы в этой связке, даже если их привлечь экспериментальном процессе, заведомо покажут меньшую эффективность в создании оптимального рабочего пространства, чем человек, который непосредственно причастен к каждому «шагу» производства.

Лишние запасы=деньги

Регулярный заказ ненужного приводит к лишним затратами. Недостаток необходимого приводит к потерям времени и денег. В захламленном складе или бытовке сложно определить наличие или отсутствие нужных материалов, что может привести к проблеме с формированием заявок на поставки: заказ лишнего или недозаказ необходимого. При этом, на то, чтобы определить в захламленном помещении необходимые позиции для заказа, администратор, курирующий работу сервисного персонала обслуживающей компании на объекте, также тратит больше времени. Эти затраты также являются неэффективными и в конечном итоге выливаются в затраты заказчика.

Заключительные замечания по системе 5S

Вот 5 шагов к лучшей организации вашей среды и рабочего места:

- Сортировка (сэири) — Мы выбираем необходимые и ненужные вещи, избавляемся от последних.

- Аккуратность (сэитон) — Вещи должны быть в порядке и готовыми использованию, когда возникнет необходимость.

- Уборка (сэисо) — Поддержание чистоты вокруг и на рабочем месте

- Стандартизация (сэикэцу) — Чистота и порядок становятся нашей привычкой.

- Совершенствование (сицукэ) — послушание и самосовершенствование.

Цель 5S — организовать рабочую среду таким образом, чтобы в ней можно было легко заметить отходы, удалить их позже и, таким образом, повысить стабильность, эффективность и качество процесса, а также безопасность и комфорт работы. Также стоит использовать метод 5S в нашей повседневной жизни для организации нашей физической среды.

Порядок вокруг вас приведет к порядку в вашей голове. Так что уберите свой стол, уберите шкаф, уберите свой дом, квартиру, машину. Позаботьтесь о чистоте и порядке в помещении, в котором вы работаете. Избавьтесь от отвлекающих факторов, которые заставят ваш разум блуждать и думать о вещах, отличных от того, над чем вы работаете. Чистота и порядок также экономят время, потому что вы не будете тратить его зря на поиски нужных вещей.

Наличие всего места и места для всего — хороший способ работать более продуктивно. В этом вам поможет метод 5S — система организации рабочего места.

Шаг 2 «2С»

Недостаточно один раз все разложить по местам, этот порядок должен соблюдаться всегда и всеми. При обходах рабочих мест на первоначальном этапе внедрения 5С возникало много проблем с возвратом инструментов, инвентаря на место. Прошло определенное время, пока подобрали оптимальное расположение для предметов в операционной зоне, которое позволило любому сотруднику легко использовать, быстро находить и возвращать на место документацию, инструменты, материалы, комплектующие. При маркировке места хранения предметов старались использовать принципы, позволяющие при первом же взгляде на любое из мест сразу определить, что там должно лежать, каково количество предметов и срок их хранения. Для этих целей использовали разные методы визуализации:

Рисунок 3. Стол качества, производство минеральной изоляции, г. Рязань

Рисунок 4. Оконтуривание предметов на столе качества, производство минеральной изоляции, г. Рязань

Рисунок 5. Стенд с инструментом, слесарный участок, г. Юрга

Рисунок 6. Стенд с инструментом (вертикальное размещение и хранение инструмента), производственный участок, г. Хабаровск

Рисунок 7. Стол с инструментом (горизонтальное размещение и хранение инструмента), производственный участок, г. Хабаровск

Рисунок 8. Фото разъемов центрифуги с ответной частью, соответствующей по цвету, производство минеральной изоляции, г. Рязань

Рисунок 9. Цветовая маркировка трубопроводов на участке подготовки связующего, г. Хабаровск

3. Маркировка краской для выделения места хранения на полу и/или в проходах

Рисунок 10. Обозначение мест хранения пил в производственном цехе, г. Рязань

Рисунок 11. Слесарный участок, производство минеральной изоляции, г. Заинск

Рисунок 12. Открытая складская площадка, производство минеральной изоляции, г. Рязань

Рисунок 13. Склад запчастей, производство минеральной изоляции, г. Юрга

Маркировку краской применяют также для обозначения разделительных линий между рабочими зонами или транспортных проездов.

Рисунок 14. Цех по производству минеральной изоляции, г. Рязань

СОБЛЮДЕНИЕ ПОРЯДКА. КАЖДАЯ ВЕЩЬ НА СВОЕМ МЕСТЕ.

ЦЕЛЬ

Рационально разместить предметы. Обеспечить надежный и безопасный доступ к инструменту. Сделать визуализацию (маркировку), так чтобы брать и класть предметы на место, было легко.

ЗАДАЧА

Стандартизировать работу (расположение предметов, ранспортировку изделий, хранение запасов, обслуживание клиентов).

ПРАВИЛА

- Определение запаса каждого вида необходимых предметов (количество, перечень);

- Определены емкости и места для хранения запасов (обозначены стикерами, бирками, кодировка формой и цветом). Подготовлены лотки и другие емкости для хранения. Все простикеровано, кодировано, маркировано;

- Обеспечен свободный доступ к часто используемым предметам;

- Размещение предметов обеспечивает быстроту, легкость доступа к ним и свободу их перемещения;

- Соблюдены все меры безопасности. Тяжелые вещи, техника, инвентарь должна располагаться ниже легких вещей;

- Хранение должно обеспечивать защиту от грязи, пыли, образования ржавчины. Для исключения загрязнения применять крышки, дверцы, чехлы.

Сортировка

У многих из нас на рабочих столах скапливаются предметы, которые, в принципе, не нужны. Например, старые формуляры, не используемые файлы, черновики расчетов, салфетка, на которой стояла чашка кофе. А среди этого хаоса могут находиться нужные файлы или документы. Основные принципы системы «5С» подразумевают оптимизировать свой рабочий процесс, то есть сделать так, чтобы не тратилось время на поиск нужных вещей среди завалов ненужного. Это и есть сортировка. То есть на рабочем месте (возле станка, на столе, в мастерской – где угодно) все предметы раскладываются на две стопки – нужное и ненужное, от которого необходимо избавиться. Далее все нужное раскладывается на следующие стопки: «используется часто и постоянно», «используется редко», «почти не используется». На этом сортировка закончена.

Если в данном контексте говорить об ожидании с точки зрения простоев техники, то чтобы упредить такие ситуации были разработаны следующие мероприятия:

- обучение сервисного персонала (клинеров), администраторов, специалистов техслужб (механиков) основным принципам системы 5С;

- сортировка и приведение в порядок всей техники;

- выполнение всех необходимых регламентных работы по обслуживанию техники;

- разработка и оформление карт технического обслуживания оборудования и размещение их на рабочих местах;

- выполнение всех необходимых работ в строгом соответствии с картами технического обслуживания;

- мониторинг работы оборудования с фиксацией всех случаев остановки (простоя) каждой единицы техники, с обязательным указанием достоверной причины остановки;

- анализ полученной информации и формулировка соответствующих выводов и рекомендаций.

Следующий этап 5С Стандартизация – Профилактика.

Вы видите, что инструмент лежит не на месте и устанавливаете его на его место. Доведение таких действий до автоматизма и есть основа 5С стандартизации. Но если вы делаете это снова и снова, вам необходимо приступить к профилактике.

Чтобы повысить уровень, нам необходимо задаться вопросом: Почему?. Почему полу грязные, если мы их регулярно убираем? Почему инструмент не укладывают на место, если оно рациональное? Задавая вопросы почему себе и окружающим, мы можем выяснить глубинные причины и улучшить ситуацию.

Метод подобных вопросов называется “5 Почему и одно Как”, вы задаете вопросы Почему пока не найдете причину, после установления причины, необходимо ответить на вопрос как решить эту проблему.

Заключение.

Четвертый этап системы 5С Стандартизация имеет основной целью обеспечить выполнение первых трех этапов. Для этого необходимо привить привычку к выполнению работы в системе 5С постоянно, если доводить ее до привычки. Именно выработка привычки позволит обеспечить устойчивое внедрение и развитие системы 5С на рабочих местах. На мой взгляд в данном этапе основная сложность заключается в требовательности и самодисциплине, поэтому самодисциплина должна стать такой же привычкой. Проведите параллель с домом. Дома, особенно на кухне, у всех хозяек уже 5С. Предметы не разбрасываются п овсей кухне, после мойки посуда раскладывается в сушильном шкафу. Кто из вас задумывался, куда после мойки положить посуду? Правильно, никто не задумывается,после мойки укладывая посуду в сушилку. На работе необходимо действовать так же. Именно здравый смысл ваш основной союзник во внедрении системы. Действуйте, оптимизируйте и фиксируйте то, как это должно быть.

Дальнейшее развитие системы не возможно без стабилизации достигнутых успехов. Но это уже следующий шаг – 5С Совершенствование.

общая информация о системе Системе 5С – тут.

В чем же ее суть?

Само название “система 5S” говорит о том, что она состоит из пяти правил, название каждого из которых начинается на букву S (в русском языке – С). По-японски они звучат следующим образом: Сэири, Сэитон, Сэисо, Сэикэцу, Сицуке. На английском языке так: Sort, Set in order, Shine, Standardize, Sustain. А на русском так: Сортировка, Соблюдение порядка, Содержание в чистоте, Стандартизация, Совершенствование.

Остановимся на каждом из них подробнее.

Сортировка

Все предметы, находящиеся на рабочем месте, нужно разделить на три категории. В первую нужно включить вещи, которые всегда должны быть под рукой, потому что без них мы просто не сможем работать, — это будут всегда необходимые вещи.

Ко второй категории отнесем вещи, которые могут нам понадобиться, а могут и не понадобиться. То есть мы ими пользуемся, но не всегда. И это будут вещи, которые нужны иногда.

И в третью категорию попадут вещи, которые неизвестно как оказались на нашем столе и непонятно что там делают, потому что для работы они нам совершенно не нужны. Это просто ненужные вещи.

Вещи третьей категории нужно убрать туда, где им место, а вещи первой и второй категории разложить в порядке их надобности. Но об этом — далее.

Соблюдение порядка

Теперь мы должны разложить необходимые вещи и вещи, нужные иногда, так, чтобы было максимально удобно ими пользоваться: чтобы мы не тратили время на их поиск, а могли найти каждую из них быстро и едва ли не с закрытыми глазами и при этом случайно себя не травмировать. И здесь японцы предлагают исходить из 4-х критериев:

- Нужная вещь должна лежать на видном месте;

- Она должна лежать так, чтобы до нее можно было легко дотянуться, не вставая со своего рабочего места;

- Вещь, необходимая для работы, может использоваться на расстоянии, потому что она не предназначена для того, чтобы ее брали в руки, — например, тот же монитор. Если рабочий процесс предполагает параллельную работу с компьютером, то он должен стоять так, чтобы мы периодически не пересаживались в поисках удобного положения, а заняли его сразу;

- Необходимые предметы должны быть расположены так, чтобы их можно было не только быстро взять, но и так же быстро вернуть на свое прежнее место после того, как они станут не нужны. В противном случае к концу дня наш стол будет загроможден лишними предметами, мешающими отыскать нужную вещь.

Содержание рабочего места в чистоте

Во-первых, его нужно разбить на зоны. Каждая из них будет предназначена для определенной группы предметов: например, все документы займут одну зону, канцелярские принадлежности — другую, компьютерная техника — третью и т. д.

Во-вторых, в течение рабочего дня предметы таки имеют свойство “расползаться” по столу и “прятаться” так, что мы долго не можем их найти. Поэтому не ленимся возвращать их на свое место — лучше это делать в конце рабочего дня. Это займет каких-нибудь пять минут, а сэкономим мы намного больше.

Стандартизация

Она означает то, что вышеперечисленные правила должны восприниматься как некий единый стандарт, обязательный для соблюдения абсолютно всеми работниками.

На предприятиях предлагается закрепить эти стандарты нормативными документами, с которыми должен ознакомиться каждый сотрудник. Если же система 5S используется в личных целях, то ее выполнение зависит от самодисциплины и сильного желания повысить эффективность своей работы.

Стоит сказать, что ни один нормативный документ не заставит человека работать продуктивно, пока он сам внутренне не проникнется необходимостью оптимизировать свой труд. Очевидно, что японцев не нужно было заставлять и уговаривать: им свойственно стремление к порядку, и они привыкли работать в команде, отвечая не только за себя, но и за остальных ее членов. Они не только сами стараются работать хорошо, но присматривают и помогают другим сотрудникам. И в результате команда работает быстро и слаженно.

Совершенствование

Совершенствование предполагает доведение всех действий до автоматизма — они должны стать необходимой привычкой, когда не нужно будет контролировать их напоминать себе о том, что нужно навести порядок на рабочем столе.

Казалось бы, ничего нового японцы не придумали. Ознакомившись с их “секретами”, мы испытываем разочарование: нам кажется, что над нами просто посмеялись. Ведь о том, что каждая вещь должна иметь свое место, мы знаем с детства и этому же учим своих детей. Но очевидно, что знать — мало. Секрет в том, чтобы никогда не отступать от этих правил. Однако практика показывает, что нет ничего сложнее, чем соблюдать простые правила. У японцев это получается так, как ни у кого больше!

Условия для развития совершенствования системы 5С.

- Понимание. Вам и вашим коллегам необходимо понимать всю систему 5S. Ответьте для себя на вопросы, для чего вам это необходимо и что это даст для вас и компании?

- Время. Вам необходимо выделить достаточно времени для внедрения системы 5С.

- План. Составьте для себя дорожную карту внедрения системы 5С.

- Поддержка. Вам необходима поддержка руководства компании, для осуществления всех планов. Так же необходимо обеспечения всеми ресурсами, которые необходимы для реализации 5С.

- Поощрение и признание. Люди, задействованные в реализации должны быть поощрены по итогам.

- Удовольствие и вовлеченность. Максимальный эффект вы получите, если сможете вовлечь людей в процесс внедрения 5С.

Совершенствование

Пятый шаг, на котором завершается система «5С» на производстве, основан на концепции кайдзен. Она означает, что все работники, независимо от занимаемой должности, должны стремиться усовершенствовать процесс работы на вверенном им участке. Философская суть кайдзен заключается в том, что вся наша жизнь каждый день становится лучше, а коль работа — это часть жизни, она тоже не должна оставаться в стороне от улучшений.

Поле деятельности тут широкое, ведь пределов у совершенства не существует. Согласно понятиям японцев, работники сами должны хотеть улучшить свой производственный процесс, без указаний и принуждений. Сейчас во многих организациях создаются команды рабочих, следящих за качеством продукции, обучающих своему положительному опыту других, помогающих добиваться совершенства.

5 правил организации рабочего пространства

Основной сутью японской системы 5S является пять правил, которые используются владельцами рабочего стола. Весь механизм работы бережливого производства зависит от того, что каждый сотрудник прикладывает усилия для работы, при этом он реализует свои способности на полную и может сосредоточится именно на рабочем процессе.

5S состоит из пяти этапов.

Сортировка.

На рабочем столе размещается огромное количество предметов. Часто они могут быть незначительными или слишком маленькими и владельцу может казаться, что на самом деле со столом все в порядке. По сути предметы можно разделить на три категории:

- Необходимые – это те предметы, которые обязательно должны быть на вашем столе. Их нужно размещать под руками, чтобы быстро дотянуться.

- Нужны периодически – время от времени они могут понадобиться, но большую часть дня вам не нужно пользоваться этими вещами.

- Ненужные предметы – это те вещи, которыми вы вообще не пользуетесь, и они неизвестно как попали на ваш стол. Естественно, эту категорию нужно убрать из рабочего стола.

Соблюдение порядка.

После того, как вы убрали лишнее, нужно рассортировать то, что осталось. Более важные предметы должны располагаться так, чтобы вы не тратили время на поиск и могли на уровне рефлексов достать изделие.

Можете воспользоваться такими правилами, которые предлагают в Японии:

- Необходимые предметы лежат на видном месте.

- Нужные вещи лежат так, чтобы вы могли достать их рукой, при этом не поднимаясь с места.

- Предметы, которые используются постоянно, не берутся в руки тоже должны быть размещены так, чтобы в естественном положении их можно применять. Имеется в виду, например, клавиатура и мышка компьютера. Вы садитесь за стол и кладете руки так, чтобы они сразу легли на мышку и клавиатуру.

- В течение дня после использования нужные предметы должны ставиться обратно на свое место.

Содержание в чистоте.

Японцы советуют разбить рабочее место на несколько зон, каждая из которых будет отвечать за определенные изделия. Например, центр стола – для ноутбука или компьютера; левая часть – для канцелярии; правая – для документов.

Стандартизация.

Чтобы такие принципы производства были действительно полезными и эффективными для всего предприятия, нужно ввести их как стандарт. Абсолютно все сотрудники должны этого придерживаться, как и того, что на работу нужно приходить в 9 часов утра.

Лучшим вариантом будет сделать специальный документ, с которым ознакомятся все сотрудники. После этого периодически можно проверять результаты. Кроме того, нужно прояснить причину такого строгого контроля.

Совершенствование.

Любое действие и особенности поведения человека можно сделать привычкой. Конечным этапом 5S является доведение всех правил до того, чтобы они выполнялись на автоматизме.

Если раздумывать над правилами поведения и организации рабочего места, то по сути Toyota не придумала ничего нового. Но если их придерживаться, то можно заметить этот результат. Кроме того, самодисциплина на рабочем столе повышает производительность и в обычной работе.

Кол-во просмотров: 14 530

3.Общая часть

Система 5С представляет собой совокупность организационно- технических мероприятий по рациональной организации рабочих мест, обеспечивающей базовую стабилизацию выполнения процесса, безопасность людей, рост производительности труда, повышение качества продукции, повышение культуры производства.

Система 5С – один из инструментов базовой стабилизации, направленных на реализацию принципа «точно вовремя»

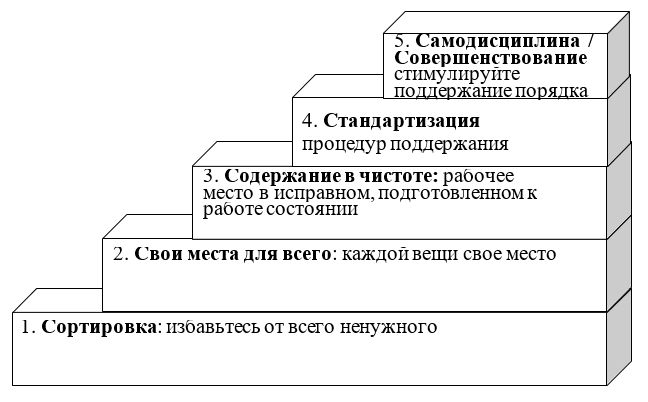

Система получила название от первых букв пяти русских слов:

— Сортировка

— Свои места для всего

— Содержание в чистоте

— Стандартизация

— Самодисциплина/совершенствование

Рисунок 1.

Рис. 1. Лестница создания эффективного рабочего места.

Система устанавливает пять шагов, выполнение которых направлено на создание условий для стабильного оптимального выполнения операций, поддержание порядка, чистоты, аккуратности, экономии времени и энергии для повышения производительности, предотвращения несчастных случаев, снижения загрязнения окружающей среды.

Основные принципы системы 5С

|

|

|

|

1. Сортировка: оставьте только нужное (ККЯ) |

Все предметы разделяются на три категории: нужные, не нужные строчно и ненужные. Нужные сохраняются на рабочем месте. Не нужные срочно располагаются на определенном удалении от рабочего места или хранятся централизованно Ненужные удаляются. |

|

2. Свои места для всего: каждой вещи свое место |

По отношению к нужным предметам и предметам не нужным срочно, вырабатываются и реализуются решения, которые обеспечивают: быстроту, легкость и безопасность доступа к ним; визуализацию способа хранения и контроля наличия, отсутствия или местонахождения нужного предмета; свободу перемещения предметов и эстетичность производственной среды. |

|

3. Содержание в чистоте: рабочее место в исправном, подготовленном к работе состоянии |

Тщательная уборка и очистка оборудования, фиксация и устранение неисправностей. Выявление источников загрязнения, труднодоступных и проблемных мест. Выработка и реализация мер по уборке труднодоступных мест, ликвидации источников проблем и загрязнений. Выработка правил проведения уборки-проверки, чистки оборудования, смазки. |

|

4. Стандартизация процедур поддержания чистоты и порядка |

Фиксация в письменном виде правил: удаления ненужного, рационального размещения предметов, уборки, смазки, проверки. |

|

5. Самодисциплина/ Совершенствование стимулируйте поддержание порядка |

Закрепление сфер ответственности за каждым работником (объекты внимания и основные обязанности по их поддержанию в нормальном состоянии). Выработка у персонала правильных привычек, закрепление навыков соблюдения правил. Применение эффективных методов контроля. |

Система 5С направлена на следующие объекты:

А) Рабочие зоны

— Полы

— Проходы

— Стены

Б) Предметы в зоне:

— Товары, запасы, изделия.

— Оборудование – стеллажи, тележки, инструменты, рабочие столы, компьютеры, шкафы и т.д.

Система 5С на производстве что это такое

Одно время, работая в крупной российской организации, мы внедряли систему 5С. Позже я стала обучать сотрудников и проводить тренинги по внедрению 5S (допускается название и»С» и «S») . Это было начальное звено огромных трансформаций, которые пошли на пользу бизнесу.

Эта система позволила сотрудникам экономить время и силы на выполнение более продуктивных задач, на выполнение бизнес-плана.

Поэтому, зная тему изнутри, объясню простыми словами, что такое 5С. Прежде всего, это разумная организация своего труда. Цель – сэкономить время и силы, борьба с потерями, неэффективными движениями. Подробнее почитать, какие бывают потери и как их найти — можно в отдельной статье.

Это не только сокращение времени на операцию, повышение производительности и изготовление большего количества деталей в одну единицу времени, но и безопасность.

Расшифровка 5S:

- Sorting — Сортируй. Сортировка нужных и лишних вещей. Нужные – оставляй, ненужное – выброси! УБОРКА

- Set in Order — Соблюдай порядок. У каждого предмета свое место: где взял, туда и положи обратно. ПОРЯДОК

- Sweeping – Содержи в чистоте. Вытри пыль и дыши свободно. ЧИСТОТА.

- Standardizing – Стандартизируй. После многих попыток выбери самое удобное расположение вещей, и пусть так будет всегда и на каждом аналогичном участке. СТАНДАРТ

- Sustaining the discipline – Совершенствуй. Пусть применение принципов 5 с войдет в привычку и станет незаменимым спутником на рабочем месте, а не хаос – обузой. Периодично смотри критично на свое рабочее место «Что можно улучшить?» УЛУЧШЕНИЯ

Для получения полно представления о системе 5S приведу примеры ситуации «До» внедрения на производстве.